宝马通过 3D 打印支持奥运运动员更高更快更强

自 1990 年代初以来,BMW一直在使用 3D 打印技术来设计更高效、更快、更轻的车辆。从汽车或摩托车的概念到原型和成品备件,尤其是在汽车领域宝马始终保持着行业领先优势。出于这个原因,宝马于 2019 年宝马开设了一个专注于增材制造的中心,包括原型和批量生产。

宝马增材制造中心的 HP Multi Jet Fusion图片来自BMW Germany

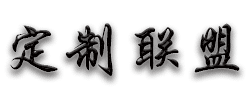

宝马除了众所周知的汽车之外,近些年采用增材制造与自己的先进工艺结合创造了很多新的应用,如The German bobsleigh(德国雪橇队、钢架雪车队、雪车队)都受益于宝马使用3D打印技术专门为他们的冬季运动员生产运动装备,并且这些3D打印运动设备已被用于本届北京冬奥会并取得了成绩。

多年来,3D 打印一直是宝马生产制造的一部分。现在,德国雪橇运动联合会 (BSD) 的德国运动员现在也能够从宝马的创新理念中获得帮助。由于采用3D打印技术,该技术可结合运动员自身的特点获得针对性的调整。对此,BSD对宝马能够通过3D打印改进他们的运动装备感到非常高兴。让职业运动员和BMW都非常高兴的还有一个重要的原因:使用了由BMW 设计的3D打印装备,运动员已经在冬奥会上获得多枚奖牌。

自 2010 年以来,BMW 一直在用 3D 打印运动装备支持德国雪橇车。图片来自BMW Germany

累计的3D打印技术

BMW 为自己设定了一个明确的目标,即不放过任何一个可以提升运动装备性能的每一个细节。BMW与 BSD 团队双方都很清楚,任何想法,无论多么创新,都必须建立在赢得前提才能走得更远。

以一架钢架雪橇车骨架为例,其中运动员以高达 145 公里/小时的速度在冰面上,运动员俯身躺在专用的小雪车上,头朝前脚在后,沿着冰道滑行腹部紧贴雪橇车,头部与冰面的距离仅有5厘米。再以男子组比赛为例,男子比赛使用的钢架雪车,规定重量不得超过43公斤,雪车和选手加起来重量不得超过115公斤。如果雪车和选手加起来重量超过115公斤的话,雪车重量不得少于33公斤。

图为雪橇、钢架雪车、雪车

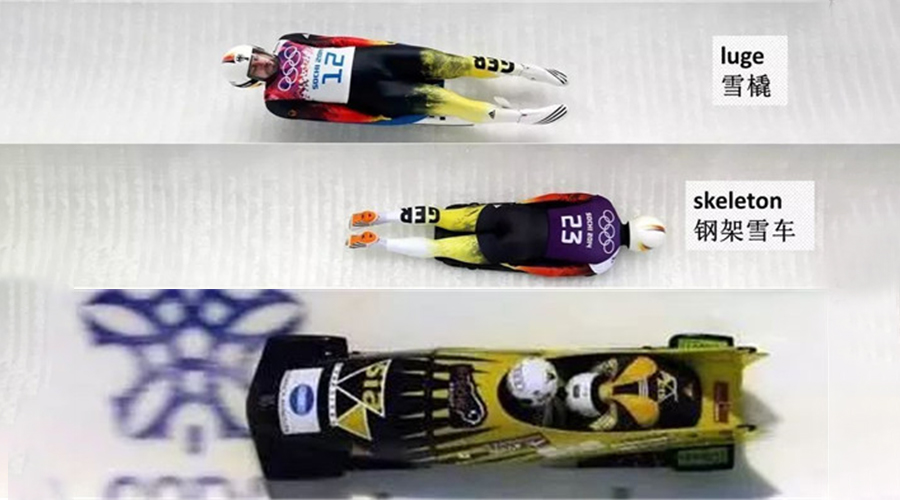

很明显,除了设备轻便和速度之外,人们越来越多地关注运动员的安全性。在这种特殊情况下,BMW 早在 2010 年就展示了采用3D 打印技术的解决方案。通过增材制造,这家汽车制造商设法将使用的材料减少到总重量仅为一半的程度。同时,BMW 通过 3D 打印技术也使运动员受益匪浅:3D 打印技术使冰面和靴子之间可以产生更大的摩檫力。在此运动中,能够快速起步显得尤为重要,因为这对比赛的剩余部分有重大影响。因此,通过长期的技术积累,3D 打印鞋钉的鞋底才能被这家德国汽车巨头在极短的时间内开发和制造。

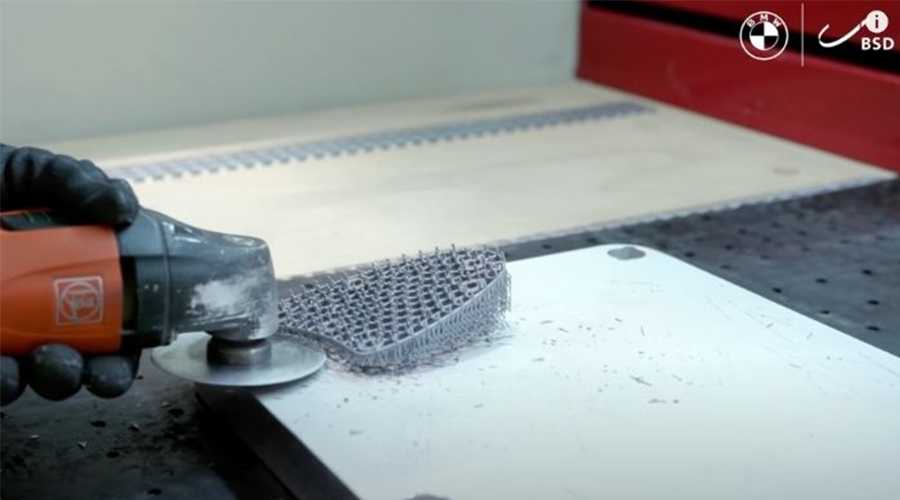

宝马为冬奥运动员设计的3D打印鞋融入了运动员的个人意愿。

体育用品的可持续发展

在钉鞋的开发过程中,通过分析普通鞋骨架的鞋钉样本。进行了许多不同的测试以找到鞋钉的最佳形状。宝马的最终目标是能够确定3D打印鞋可产生最大牵引力,从而通过 3D 打印机打印出最佳的钉鞋。由于增材制造,一方面鞋子整体质量变得更轻,另一方面改善了整个前掌区域的抓地力分布。当然,在制作过程中也考虑到了运动员的个人意愿。通过 3D 打印,BMW不仅展示了一种具有成本效益的运动器材生产替代方案,也是一种可持续发展的制造产业。例如,钉鞋损坏的钉子可以快速地更换,通过3D打印技术可无需更换整只鞋,只需更换破损的鞋钉即可。

3D打印在奥运会中带来的效益不言而喻,3D打印已经渗透进人们日常生活的衣食住行,宝马专注于增材制造已超过 25 年,目前已取得了非常可喜的成果,未来,此类新技术将进一步缩短生产时间为制造行业带来新的创新。